Automatické oddělování studeného kanálu - Almo

Automatické oddělování studeného kanálu - Almo

Ačkoliv je v dnešní době přímé vstřikování na vysoké kvalitativní úrovní, stále se najdou aplikace, které přímé plnění dutiny z různých důvodů neumožňují. V tu chvíli vyvstává několik otázek, které ovlivňují výrazným způsobem ekonomiku provozu.

Otázka technologicko-kvalitativní – tedy jak velké (respektive malé) vtokové ústí je možné použít, aby smykové napětí a indukované reziduální napětí nemělo negativní vliv na kvalitu vyrobeného dílu. Tady se logicky nabízí co největší ústí vtoku.

Ovšem druhá otázka, tedy mechanické oddělení a jeho estetická hodnota, jde proti velkému vtoku. Při malém průřezu tunelovém vtoku je možné plnicí kanál oddělit od výstřiku. Při větším průřezu vtokového ústí, ať již bodového, filmového, či štěrbinového přichází ke slovu mechanické oddělování ruční či automatizované, nebo laserové ořezávací stanice.

Kvalita odděleného ústí v těchto případech není konstantní, ale kolísá na základě mnoha parametrů, které jde jen velmi těžko ovlivnit.

Ořezávání studených vtoků BEZ kompromisů.

Přesně s těmito problémy se potýkali také techničtí pracovníci firmy ALMO. Na základě mnohaletých zkušeností s prototypovými formami pak vyvinuli řešení, které garantuje dlouhodobě opakovatelné výsledky ořezu a eliminuje slabá místa plnění přes malé plnicí otvory.

Velikost vstřikovacího otvoru

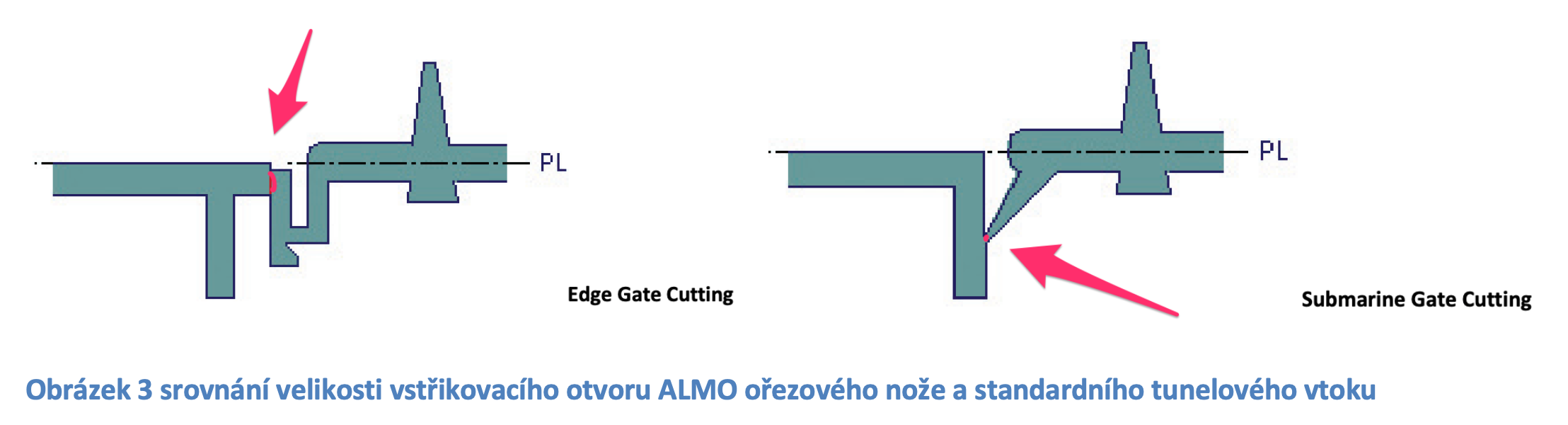

Vstřikovací otvor je ve většině případů otázka kompromisu mezi tím, co by chtěl/potřeboval technolog seřizovač pro bezproblémové plnění a tím, co je ještě možné jednoduše mechanicky oddělit. Pro zlepšení plnění se vstřikovací bod natahuje do filmového, nebo o něco širšího štěrbinového vtoku. Ovšem s délkou vtoku roste nárok na oddělování a při ruční práci také riziko poškození výrobku. Výška těchto prodloužených vtoků je cca 30-70 % tloušťky stěny (dle aplikace).

Při využití banánového vtoku se navíc musí použít větší forma, aby bylo možné bez problémů vytáhnout plnicí část.

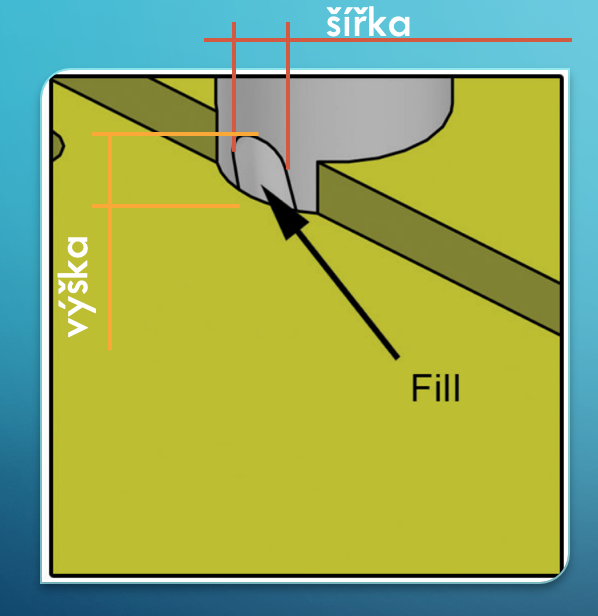

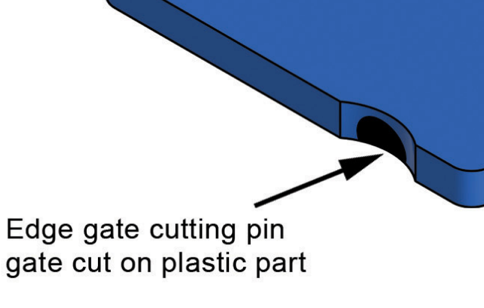

Systém Almo v tomto případě nabízí výrazné zvětšení vstřikovacího bodu. Standardní velikost bodu začíná na šířce 3 mm – viz obrázek 1. Výška plnícího bodu je pak definována v podstatě jen tloušťku stěny výrobku.

Tuto výšku lze u některých aplikací zvýšit pomocí techniky přeplátování. Toto je z technologického hlediska velmi důležitá část nasazení automatického ořezu studeného vtoku. Je totiž potřeba si uvědomit, že plocha kruhu roste exponenciálně. Vyšší průtok znamená větší technologické okno a výrazně nižší tlakové ztráty. Nižší ztráty a nižší smyková rychlost znamenají kratší cyklus a nižší reziduální napětí (menší dosmrštění).

Příklad z praxe: Pokud je možné díky aplikaci ALMO ořezového nože zvětšit vstřikovací otvor z průměru 1 mm na velikost 3 mm, pak se zvedne plocha pro plnění vstřikovaného dílu z 0,7 mm2 na podstatně větších 7 mm2 – tedy 10x, a to při zachování opakovatelné kvality ořezu plnicího bodu.

Velikost plnicího bodu je tedy v podstatě omezena pouze délkou řezné hrany.

Mechanismus oddělení

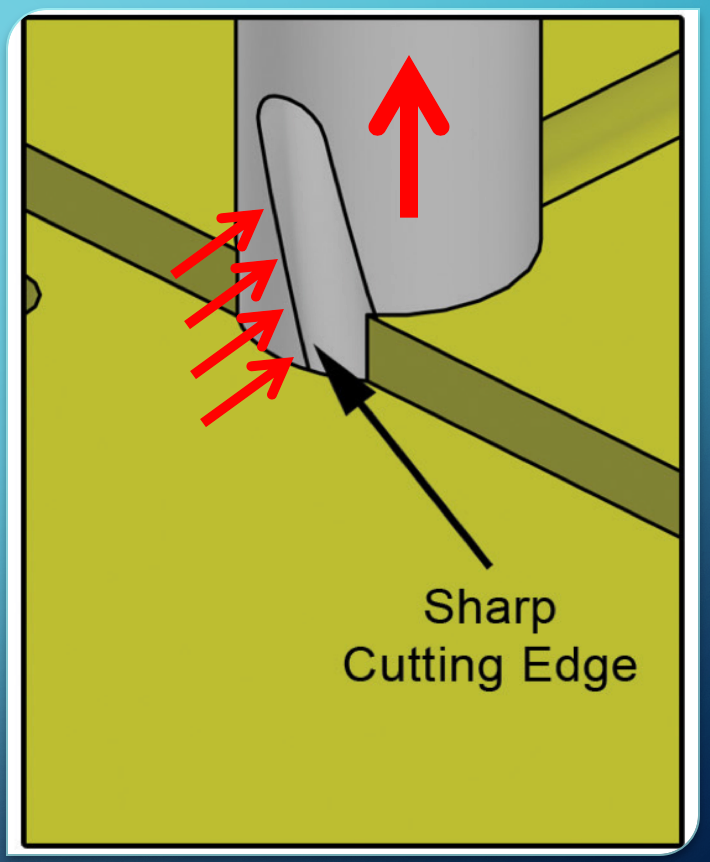

Standardní tunelový vtok je oddělován střihem, resp. smykovým utržením materiálu, po kterém zůstávají charakteristické stopy. Při střihu dochází k překročení meze pevnosti, kdy se materiál utrhne a zanechává neestetické stopy. Navíc se dělicí hrana značně opotřebovává kvůli vysokému mechanickému namáhání (zvláště u plněných materiálů) a postupně se zhoršuje estetika oddělené části.

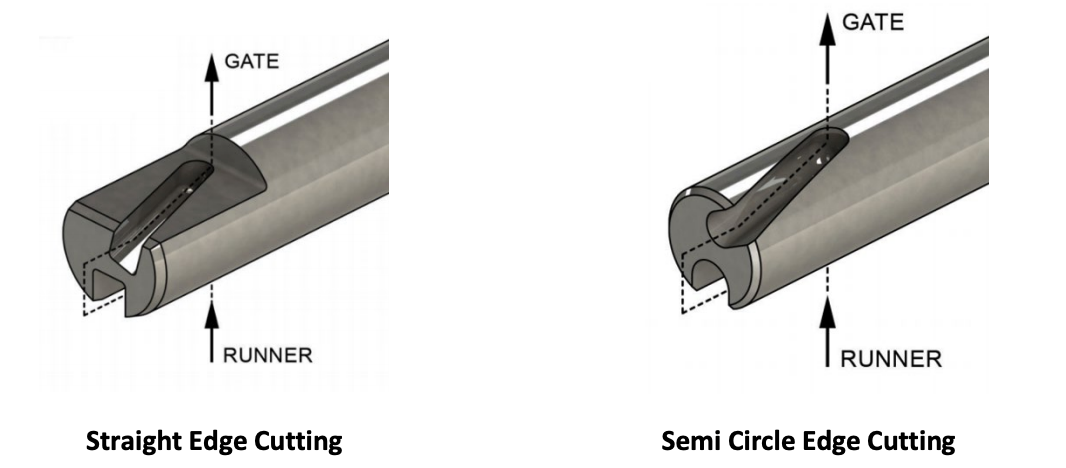

Systém ALMO odděluje studený vtok řezem, pomocí šikmé, ostré hrany. Díky tomu je možné zaručit dlouhodobou životnost a vysokou estetiku oddělené části. Při otevírání formy se oddělovací kolík vysunuje a řezná hrana se postupně dostává do záběru. Důležité je, že materiál je odříznut – NIKOLIV odstřihnut.

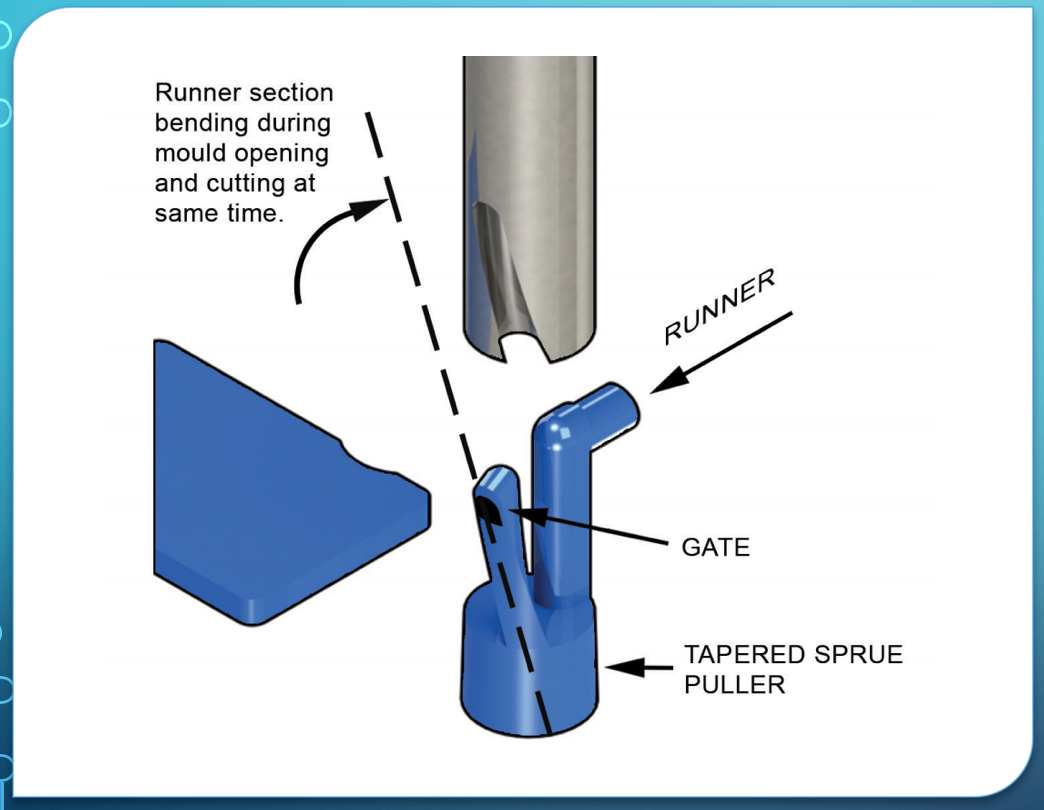

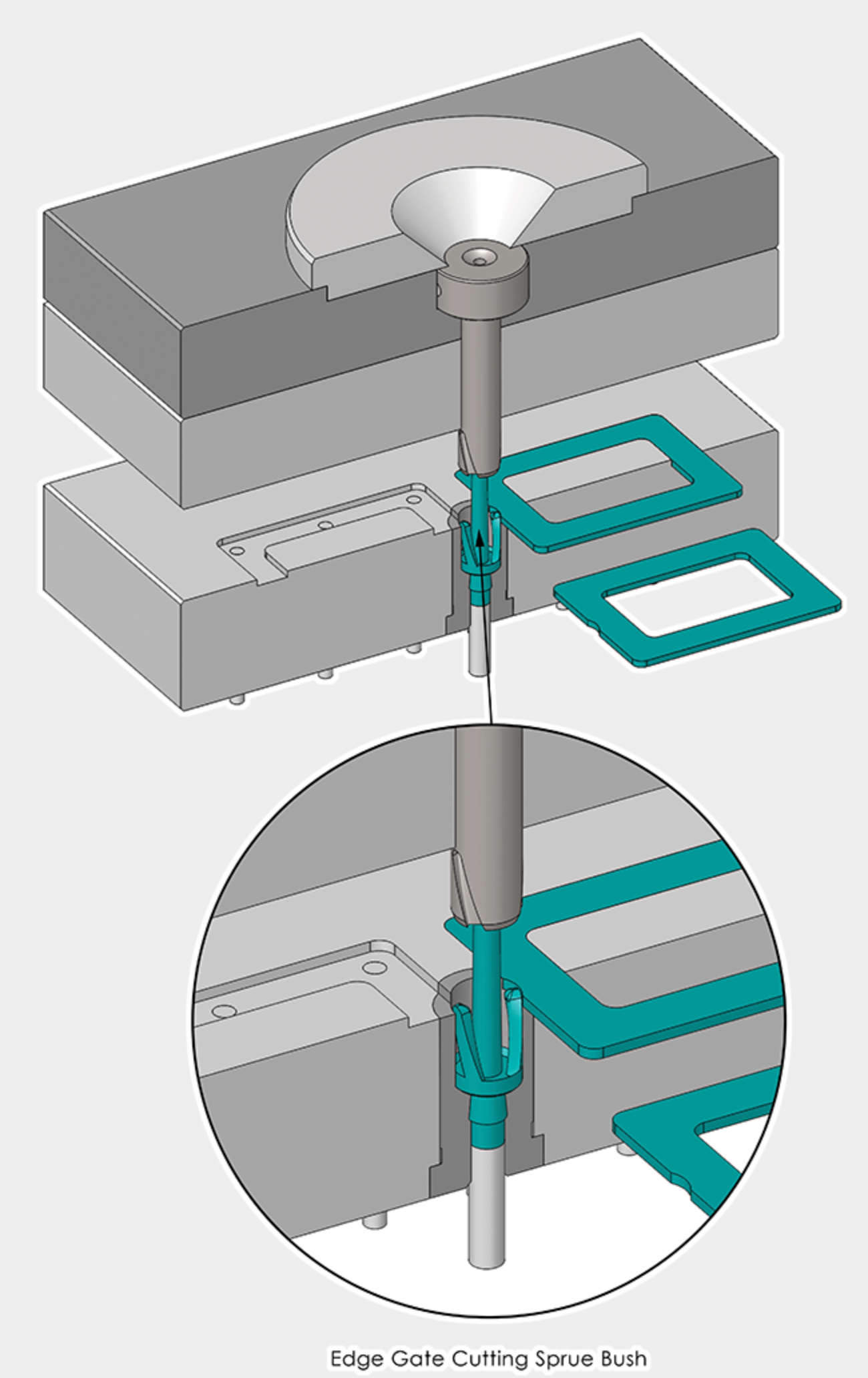

Právě délka řezné hrany je limitní pro velikost plnicího bodu. Ovšem před oddělením musí materiál projít řezným labyrintem – viz obrázek 4.

Před vstupem do dutiny jde materiál ve směru šipky runner na obrázku 4. Zde materiál změní směr kolmo na dělící rovinu do zachytávače studeného čela taveniny. V této části s označením tapered sprue puller je také integrované uchycení studených vtoků, aby se konstruktérům zjednodušila práce a byla zaručena mechanická stabilita ořezové fáze. Přes šikmou část pak teče materiál až do vstřikovacího bodu (gate – viz obrázek 4).

Navedení materiálu okolo nože brání toku studených čel taveniny do dutiny, zajišťuje vynikající uchycení studených kanálů v požadované části formy a navíc redukuje efekt jettingu při plnění formy.

Typy ořezávacích kolíků

V tuto chvíli jsou k dispozici dva standardní typy ořezávacích kolíků (nožů). Standardní nůž má kruhový průřez a zůstává po něm na výstřiku stopa (půlměsíček). Tato verze ořezového nože obsahuje kompletní zachycovač a systém pro eliminaci jettingu (vše v těle nože), a do protistrany se dodělá pouze kruhový otvor v závislosti na typu zachytávače studeného čela.

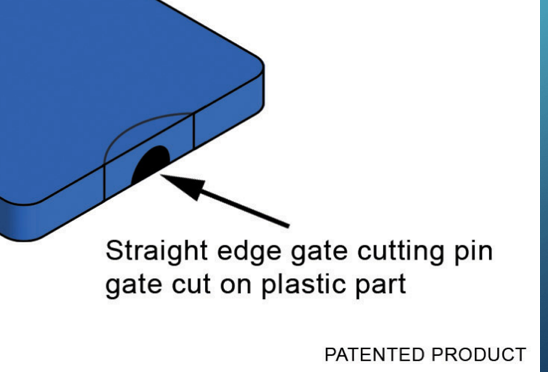

Druhou variantou je plochý ořezávací kolík. Tato varianta nože ořezává na ploché části výstřiku a to do roviny. Je doporučeno optimalizovat průtok materiálu ořezovým labyrintem s možností efektivně zvýšit průtok navedením taveniny do zachytávače studeného čela.

Systém ALMO v tuto chvíli nabízí ořezové nože s jedním nebo dvěma plnicími, automaticky oddělovanými body. Dva plnicí body lze použít

pro vícedutinové formy s rozvodným kanálem, ale v nabídce je také náhrada vstřikovacího kůlu pro eliminaci studeného kanálu a dva protilehlé otisky.

Shrnutí

- Ořezové nože ALMO zaručují účinné, spolehlivé a opakovatelné oddělení studeného kanálu od výstřiku.

- Vysoká kvalita použitého materiálu (až 67HRC) umožňuje využít tento systém i pro kompozitní materiály.

- Zvětšený vstřikovací otvor snižuje vstřikovací tlaky a omezuje reziduální napětí v dílu.

- Šikmá ořezová hrana zaručuje odříznutí materiálu i pro plněné materiály.

- Systém oddělovacího labyrintu eliminuje vliv studených čel a omezuje jetting při plnění dutiny.

- Integrované uchycení studené části plnícího kanálu zajišťuje spolehlivé vyhození ztratného materiálu.