Ekonomické používání středících zámků na formě 02

Historie středění versus funkční trendy

Dlouhá životnost. Opakovatelnost. Přesnost. To jsou věci, které řeší každý manažer, či technik u forem na vstřikování pastů. Každá nepřesnost na formě, či navedení se projeví vyšší zmetkovitostí a zvýšenými náklady na údržbu.

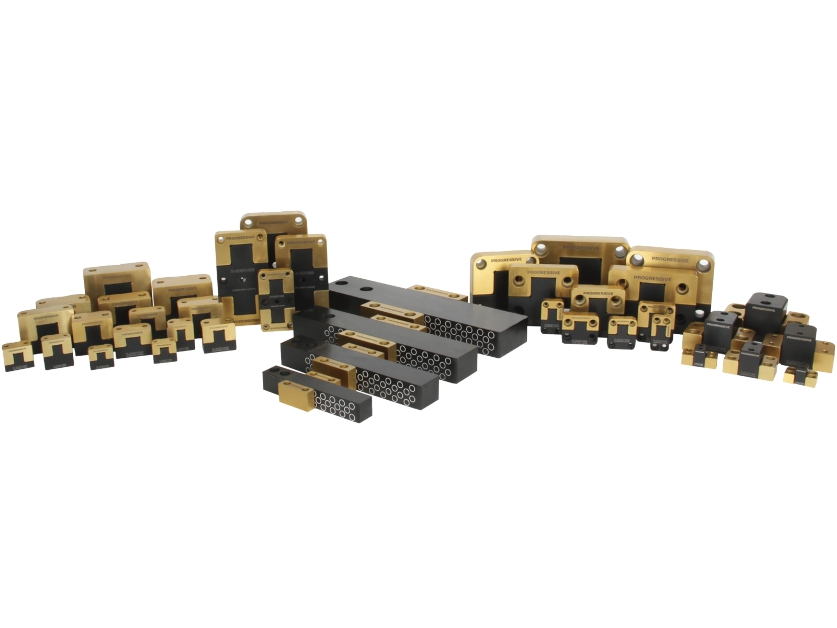

Pro prodloužení životnosti forem a zvýšení kvality výstřiků z formy vyvinula firma Progressive Components ultimativní středící zámky.

Ekonomický tip z prvního dílu: Kvalitní středící prvky mohou zmenšit velikost formy a tím umožnit nasazení formy na menší lis.

Krátce k historii středění

Zde je nutno říci, že dříve používané středící prvky nejsou středěním v pravém slova smyslu, ale fungují „jen“ jako přenašeče napětí na místa, kde se toto napětí může bez problémů „vybít“

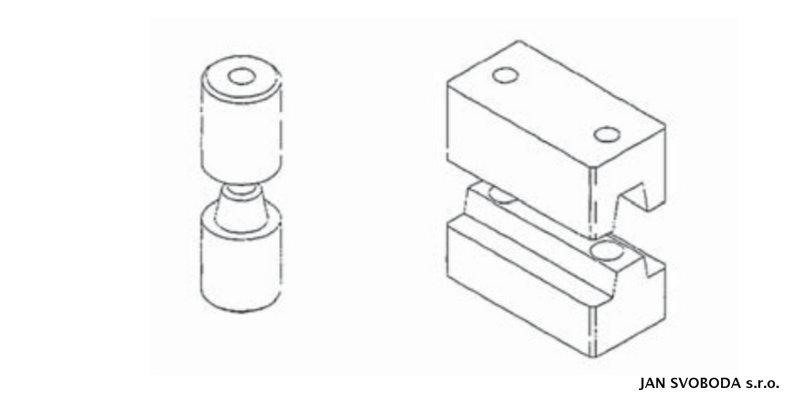

Obecný problém kulatých středění, (viz následující obrázek) je ovšem jejich krátká životnost, kdy během cyklického zatěžování během vstřikovacího procesu dochází k „vymačkání“ ploch a z původně kruhového tvaru se velmi rychle stává ovál, který ovšem neplní původně požadovanou funkci.

Výhoda kruhové „středění“ je velikost a jednoduchost zástavby. Z tohoto důvodu jsou tyto prvky stále používány, ačkoliv z důvodu životnosti jsou používány na formy, s malým požadovaným počtem cyklů, nebo na formy, kde stranové zatížení nedosahuje vysokých hodnot (například ploché tvary).

Z hlediskaživotnosti, tedy délky spolehlivého přenášení napětí je lepší použít hranaté vymezovací prvky, které ovšem stále nemají funkci středění – tedy navádění dílů formy vůči sobě.

Moderní trendy

Obecně se dá říci, že při působení tlaku taveniny v dutině vzniká výrazné radiální napětí na bočních stěnách, které může vést k nadměrné deformaci až porušení strukturální homogenity formy. Jsou-li aplikovány středící prvky část zátěže z pevné strany na pohyblivou a následně z celé upnuté formy ven, směrem na lis, který je ovšem na takovou zátěž lépe vybaven, a konstruován.

Obecně lze tedy říci, že použitím kvalitních středících prvků lze zhruba zdvojnásobit pevnost bočních stěn a zároveň snížit deformace na cca polovinu. Z výše uvedených důvodů je tedy vhodné zahrnout středění do základního návrhu formy a tím předejít následným problém při výrobě.

Tímto se dostáváme k základnímu problému, jak správně navrhnout typ a velikost středícího prvku. Z výše uvedených informací je zřejmé, že standardně (a nutno podotknout historicky) používané středící prvky jsou vhodné pouze k převedení tlaku z pevné půlky formy na pohyblivou a pryč z formy do vstřikovacího stroje a to ještě ne vždy spolehlivě. Základní otázkou je životnost těchto dílů a u vyšších a tenkostěnných tvarů je zde také otázka reálného přesného navedení polovin forem na sebe.

V dnešní době se již více používají T a U tvary středění, které reálně navádějí poloviny na se – tedy plní praktickou funkci středění. Je chybou nechávat středění formy pouze pouzdrech a kolících, protože tato skutečnost se vždy vrátí zvýšenými náklady na údržbu formy.

Ekonomický tip: Středění ProComps snižuje náklady na údržbu

Základní otázkou je tedy, jak dosáhnout dlouhodobé životnosti středících prvků, aby postupně nedocházelo k opotřebení vodících ploch středění, čím aplikované středící kameny ztrácejí na účinnosti a stávající se pouze „optickým středěním“, tedy vizuálně je středění přítomno, vše „musí“ být v pořádku a proč tedy forma vykazuje problémy?

Na základě této skutečnosti si nechal výrobce středících prvků, americká firma Progressive Components, udělat nezávislé testy středících kamenů, ve kterém se ukázalo, že na detailech (a kvalitě) záleží.

Velmi podstatnou se ukázala volba kvalitního materiálu s garantovanými parametry. Firma ProComps používá materiál H-13 proti D-2, ve tvrdostech 46 +/-2 a 60+/-2 HRC.

Na pevných základech kvalitního materiálu pak bylo vyvinut praxí osvědčený a testy potvrzený design s unikátní náběhovou plochou, které snižuje tření a tedy opotřebení. Zároveň snižuje zavírací síly a umožňuje lépe nastavit ochranu lisu.

BEZPEČNOST : Zámky ProComps zlepšují nastavení ochrany formy na lise.

Speciální mazací a zachytávači kroužky optimálně rozvádí mazivo a lépe zachytávají nečistoty. Velmi podstatné je ovšem lepší roznesení sil, které – oproti například zmijovité drážce – nemá peaky v oblasti hrotu (kroužek žádný hrot nemá) a proto nedochází k lokálnímu přetěžování materiálu a ruku v ruce s výše popsaným řešením prodlužuje životnost zámků až k neuvěřitelným hodnotám.

Po opracování následuje kvalitní nanesení povrchové vrstvy z Nitridu Titanu a protikus je nitridován v solné lázni. Firma ProComps věří, že neošidit povrchovou vrstvu je nutnost a šetřit se na tomto místě nesmí. Což ostatně potvrzují nejen testy, ale i praxe. Tvrdý povrch přes perfektní přechodovou vrstvu postupně přechází do houževnatého jádra a díky tomu není náchylná na efekt pomerančové kůry.

Zde je na místě varování před „optickými povlaky“. Tedy před povlaky, které opticky jsou přítomny (hezky to vypadá), ale fyzicky nefungují.

Shrnutí:

Díky intenzivnímu vývoji a kvalitním technologickým postupům, mají nářaďovny a lisovny k dispozici středění, které nejen perfektně navede půlky formy vůči sobě a umožňuje snižovat rozměry formy, při zachování tuhosti celé sestavy.

Navíc, díky garanci cyklů, je zde možnost razantně ušetřit na náhradních dílech a údržbě, protože zámky Z-Lock nabízí více jak 40x větší užitnou hodnotu.